Im riesigen Frankfurter Messegelände nahm die EU PVSEC gerade einmal eine Halle mit zwei Stockwerken ein. Es gab nur eine Handvoll Cafés, in denen man oft zufällig Gesprächspartner traf und auch nicht zu lang für einen Cappuccino anstehen musste. Die Messe war – anders als die Konferenz – nahezu familiär. Für manche war das bereits der Abgesang auf die Veranstaltung, nach dem Motto: „Mal sehen, wer nächstes Jahr noch kommt.“ Es gab sogar Firmen, die sich ärgerten, nach Frankfurt am Main gekommen zu sein.

Doch das sahen nicht alle so. Auch der Stand von Power-One war deutlich kleiner als der auf der Intersolar – so wie eigentlich die Stände aller Hersteller. Doch unzufrieden war Leonardo Botti, Director Business Development EMEA und Renewable Energy Products, nicht. Es sei zwar weniger los, aber dafür seien die richtigen Leute da. Ähnlich äußerten sich auch Andreas Schmidt, Marketingleiter bei dem Wechselrichterhersteller Delta, und Roland Menken, Vizepräsident beim Modulhersteller Phono Solar Europe. Viele Gesprächspartner waren angesichts der Marktsituation mit sehr niedrigen Erwartungen angereist – die dann deutlich überboten wurden. Auch die Mitarbeiter bei SMA stellten fest, dass am zweiten Tag relativ viel los war.

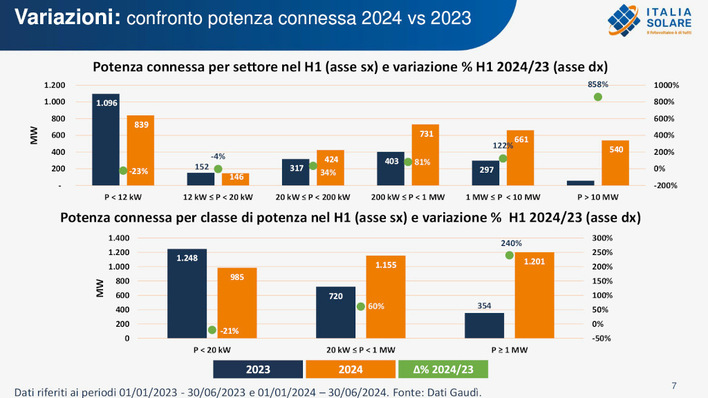

Dabei ist nicht zu leugnen, dass die Zukunft auf den meisten Märkten unsicher ist. Power-One war immer stark aufdem italienischen Markt. Der Topf, der zur Solarförderung zur Verfügung steht, ist zwar nahezu ausgeschöpft. Trotzdem erwartet Leonardo Botti dort nächstes Jahr noch einen Markt, wenn auch kleiner als dieses Jahr. Der Anfang des Jahres werde schwierig. Doch für kommerzielle Dachflächen ist die Netzparität so gut wie erreicht. Auch mittelfristig seien die Chancen nicht schlecht. Nach dem neuen Gesetz seien Anlagen unter zwölf Kilowatt durchaus realisierbar, da sie nicht unter den Deckel fallen. Allerdings müsse sich das Geschäftsmodell ändern, da der italienische Markt bisher von Investoren getrieben gewesen sei, die sich zunächst für größere Anlagen interessierten.

Außer um Italien kreisten viele Gespräche um die „Emerging Markets“ in Europa – Polen, Rumänien, Bulgarien, Türkei – eine einheitliche Einschätzung gab es aber nicht.

Höhere Effizienz

Auch technologisch gab es deutlich mehr Interessantes, als ein einzelner Besucher aufnehmen kann. Die Entwicklungen zu höheren Effizienzen gehen kontinuierlich weiter. Manche Konzepte sind sogar einfach zu verstehen. Während einige Unternehmen dazu auf sogenannte n-Typ-Zellen setzen, bringt JA Solar ein Modul mit quadratischen Monozellen auf den Markt. Dadurch, dass die Ecken der Zellen nicht mehr wie sonst abgerundet sind, steigt die Leistung um zehn auf 270 Watt. Der Wirkungsgrad betrage 16,5 Prozent, nach Aussage des Unternehmens ist das ähnlich viel, wie mit n-Typ-Zellen erreicht werde, nur sei es preisgünstiger. In Deutschland sieht das Unternehmen nach wie vor gute Möglichkeiten und will dazu vor allem an der Distribution arbeiten. „Wir glauben, das kleinteilige Geschäft hat Zukunft“, sagt Gerald Patrick Müller, Sales Director Distribution Central Europe.

JA Solar gehörte auch zu den Ersten, die ein Modul aus Quasimono-Silizium auf den Markt gebracht und letztes Jahr gezeigt hatten. Das Modul gibt es zwar noch, wird aber wenig nachgefragt. Die Leistung liegt mit 255 Watt fünf Watt unter der des monokristallinen Moduls, preislich ist es aber anscheinend noch nicht entsprechend günstiger.

Quasimono-Material wird aus polykristallinem Silizium gewonnen, indem der Boden des Schmelztiegels mit monokristallinem Silizium ausgelegt und dann die Temperatur langsam von unten nach oben abgesenkt wird. Dabei dürfen die monokristallinen Kristallisationskeime nur leicht anschmelzen, was den Prozess komplizierter macht als die Herstellung von polykristallinem Material. „Einige Unternehmen bekommen das gut hin, andere schlechter“, sagt Peter Dold, Siliziumexperte vom Fraunhofer CSP in Halle. Die Unternehmen arbeiten daran erst wieder seit vielleicht eineinhalb Jahren. Die Zeit ist kurz, wenn mansolch einen Prozess beherrschen will. Auch wenn der Quasimono-Hype des letzten Jahres abgeklungen ist: Nach der International Technology Roadmap for Photovoltaics (ITRPV) für die nächsten Jahre soll Quasimono-Material 2016 einen höheren Anteil als monokristallines haben und im Jahr 2020 polykristallines überflügeln.

Apropos Silizium: Elkem hat die Produktion des sogenannten kompensierten Siliziums vorläufig eingestellt. Das kompensierte Silizium wird auf metallurgische Art gereinigt. Da es nicht ganz so sauber hergestellt werden kann wie im Siemensreaktor, achten die Produzenten darauf, dass sich Bor- und Phosphorverunreinigungen ausgleichen. Dafür ist die Produktion nach Aussage von Elkem deutlich weniger energieintensiv.

Neuheiten bei marktfähigen Produkten im Downstream-Bereich werden in Deutschland ja vorwiegend auf der Intersolar lanciert, so dass die EU PVSEC in dieser Hinsicht eher mau ist. Einiges gab es, neben dem JA-Solar-Modul mit den quadratischen Monozellen, aber doch. Der chinesische Modulhersteller ET Solar hat zum Beispiel ein AC-Modul entwickelt, bei dem ein Wechselrichter in das Modul integriert ist. Dadurch verhält es sich – ähnlich wie die Module mit Leistungsoptimierer – besser bei Teilverschattungen. Die andere Neuheit ist ein bifaziales Modul, das Licht von der Vorder- und der Rückseite aufnehmen kann. Das Unternehmen stellt in Aussicht, dass im Vergleich zu einem entsprechenden Modul ohne die aktive Oberfläche auf der Rückseite der Ertrag um 16 bis 37 Prozent steigt. Das hängt aber sicherlich davon ab, wo das Modul verwendet wird. CEO Dennis She sieht sein Unternehmen im Übrigen gut aufgestellt, da es auch als EPC tätig ist und Ende des Jahres mehr als 200 Megawatt installiert haben wird.

Kupfer statt Silber

Bezüglich der Zelltechnologie war die EU PVSEC schon immer ein geeigneter Ort, Neuheiten zu finden. Das belgische Forschungsinstitut Imec arbeitet weiter an dem Projekt, die Frontseitenkontaktierung der Zellen aus Kupfer statt aus dem teureren Silber herzustellen. Schon letztes Jahr haben die Wissenschaftler eine solche Zelle mit sehr hohem Wirkungsgrad präsentiert. Dieses Jahr melden sie, dass sie eine Zelle hergestellt haben und dazu einen Prozess nutzen, der auch in der industriellen Zellfertigung Anwendung finden kann. Dazu wird in einem einzigen Schritt erst eine wenige hundert Nanometer dünne Nickelschicht, dann eine rund zwölf Mikrometer dicke Kupferschicht, dann eine sehr dünne Silberschicht abgeschieden. Das funktioniert in einer Art Elektrolyse. So wurde auch schon die Saturn-Zelle von BP Solar produziert. Bisher war die Methode langsam und damit teuer. Der neue Trick ist, dass die Zelle selbst als Spannungsquelle fungiert. Konsequenterweise heißt das Verfahren deshalb „Light induced plating“. Die Zelle hat nach Aussage des Imec einen Wirkungsgrad von 20,3 Prozent.

Die Kupfer-kontaktierten Zellen könnten der nächste Entwicklungsschritt nach den sogenannten Perc-Zellen sein. Die Perc-Technologie hat in den letzten zwei Jahren Eingang in die Serienproduktion gefunden. Etliche der Hocheffizienzzellen, die derzeit unter verschiedenen Namen eingeführt werden, dürften dieses Zellkonzept nutzen.

Das Imec hat diese Zellen jetzt noch dünner gemacht, was weiter Silizium spart. Es meldet, dass es jetzt über 300 solche Perc-Zellen auf nur 100 Mikrometer dicken Wafern mit Prozessen produziert, die industrietauglich sind. Diese Zellen hat Solarworld in der vollautomatischen Produktionslinie zu Modulen verarbeitet. Obwohl sie im Vergleich zu den Standardzellen, die rund 150 bis 200 Mikrometer dick sind, deutlich dünner waren, ist im ganz normalen Produktionsprozess „keine einzige zerbrochen“, sagt Imec-Forscher Joachim John. Zellbruch gilt ansonsten als eine der Herausforderungen, wenn man die Wafer dünner machen will. Der Grund für das positive Ergebnis ist laut John, dass mit dem Imec-Verfahren hergestellte Perc-Zellen weniger unter mechanischer Spannung stünden als Standardzellen.

Perc-Produktionsanlage

Auch die Schmid Group hat eine Perc-Zelle vorgestellt, besser: eine Produktionsanlage, mit der das Unternehmen eine Zelle mit 20,74 Prozent Effizienz hergestellt hat. Das Unternehmen gibt an, dass die Kosten mit der neuen Technologie nur um 0,02 US-Dollar pro Wafer steigen würden. Die Technologie, die von Schott Solar lizenziert wird, basiert auf dem sogenannten APCVD-Verfahren (Atmospheric Pressure Chemical Vapor Deposition). Dabei werden Stickstoff, Sauerstoff und ein weiteres Prozessgas in eine Prozesskammer geleitet. Der Wafer wird auf 400 bis 900 Grad erhitzt. „Dadurch reagieren die Gase an der Oberfläche und formieren Aluminiumoxid“, erklärt Woon-Hoong Jung, Sales Manager der Business Unit Cell. Das nicht leitende Aluminiumoxid verringert im Perc-Konzept die elektronischen Verluste an der Rückseite der Zelle. Um die Zelle trotzdem zu kontaktieren, wird die Aluminiumoxidschicht punktweise geöffnet.

Solche Perc-Zellen lassen sich auch mit anderen Verfahren herstellen. Oft wird etwa der sogenannte PECVD-Prozess (Plasma Enhanced Chemical Vapour Deposition) genutzt. Doch dabei werdendie Gase in einer Vakuumkammer gemischt, in der ein Plasma herrscht. Das APCVD-Verfahren funktioniert dagegen unter Atmosphärendruck und ist damit im Prinzip weniger aufwendig. Schmid behauptet, es sei das einzige wirtschaftliche Verfahren zur Aluminiumoxidabscheidung für die Massenproduktion.

Ein anderes Verfahren, das Aluminiumoxid auf der Zellunterseite aufzubringen, ist die sogenannte Atomic Layer Deposisiton, kurz ALD. Dazu wird erst eine Vorläufersubstanz auf die Oberfläche gebracht, in einem zweiten Schritt eine zweite, die mit der ersten reagiert und die gewünschte Schicht bildet. Das Verfahren war ursprünglich langsam, es kam aus der Waferfertigung der Halbleiterindustrie, wo keine großen Flächen erzeugt werden müssen. Vor zwei Jahren wurde auf der PVSEC ein Verfahren vorgestellt, das einen ausreichenden Durchsatz für eine Serienfertigung hatte. Jetzt melden das Imec und die Unternehmen Rena und Solaytec, dass sie mit der Atomic Layer Deposition eine Zelle mit einem Wirkungsgrad von 19,6 Prozent hergestellt haben. In den nächsten Monaten soll dieser auf 20 Prozent steigen.

Was die Entwicklung zu Kupfer-kontaktierten Solarzellen betrifft, sind die Schmid-Experten jedoch skeptisch. Sie setzen darauf, die Zellen mit Silber zu kontaktieren, dieses jedoch deutlich zu reduzieren. Dazu haben sie eine sogenannte Multi-Busbar-Zelle vorgestellt. Statt wie gewöhnlich zwei oder drei breiten Busbars hat die Neuentwicklung 15, die deutlich dünner sind. Dadurch verringert sich die Verschattung der Zelle, was einen Wirkungsgradgewinn um 0,6 Prozentpunkte verspreche. Der Silberverbrauch reduziere sich von 100 bis 120 Milligramm auf 60 Milligramm pro Zelle. Die Maschinen dafür sollen nächstes Jahr in den Markt eingeführt werden.