Roland Sillmann ist Techniker, durch und durch: hoch gewachsen, ein bisschen schlaksig, gewandt im Umgang mit Zahlen, physikalischen Einheiten und komplizierten Termini. Versiert reiht er Daten aneinander, wirft Grafiken an die Wand und doziert über die Wachstumsrate von Siliziumschichten. Als er bei einer Dünnschichtkonferenz im April in Berlin referiert, hat der CTO von Inventux einen Rekord in der Hinterhand: Das 120-Watt-Panel aus der Modulschmiede in Berlin-Marzahn erreicht einen Wirkungsgrad von 8,9 Prozent. Inventux produziert sogenannte mikromorphe Tandemmodule, eine Weiterentwicklung von Dünnschichtmodulen aus amorphem Silizium.

Da wird sogar Sillmann poetisch, wenn er sich frei nach Goethe zu dem Ausspruch hinreißen lässt: „Man muss es nicht nur wollen, sondern auch tun.“

Solarzellen aus kristallinem Silizium erreichen mehr als 17 Prozent Wirkungsgrad, die Module mehr als 14 Prozent. Im Vergleich dazu ist die Ausbeute von Inventux also immer noch gering. Dennoch bedeutet das neue Dünnschichtmodul einen handfesten Durchbruch: Die mikromorphe Produktionslinie beweist, dass die neuartigen Beschichtungen durchaus mit gängiger Fertigungstechnik für amorphe Zellen hergestellt werden können. Das dürfte die vielen Hersteller interessieren, die in den vergangenen beiden Jahren ihre Kapazitäten massiv ausgebaut haben (siehe Dünnschicht-Spezial in photovoltaik 04/2008).

Laut einer aktuellen Studie der Wirtschaftsberatungsfirma Nanomarkets in Glen Allen (US-Bundesstaat Virginia) machen amorphe Technologien heute rund 54 Prozent des weltweiten Umsatzes mit Dünnschichtzellen aus. Die Fabriken punkten dabei mit vergleichsweise niedrigen Produktionskosten. Die ungeordneten Siliziumschichten werden großflächig und mit geringem Aufwand an Personal und Energie auf Glas abgeschieden. Der Nachteil: Bisher liefern diese Module weit geringere Wirkungsgrade als das neue Produkt von Inventux – nur fünf bis sieben Prozent.

Vorteile kombinieren

Deshalb arbeiten die Ingenieure daran, die Vorteile aus der Produktion mit steigenden Wirkungsgraden zu verbinden. Alternative Dünnschichttechnologien auf Kupfer-Indium- (siehe CIS Spezial in photovoltaik 02/2009) oder Cadmiumtellurid-Basis weisen mit neun bis zwölf Prozent bereits deutlich höhere Wirkungsgrade auf und holen auch in puncto einer seit einigen Jahren immer besseren Verfügbarkeit von Produktionsanlagen auf – der große Vorteil der Siliziumdünnschicht.

Insbesondere zwei Hersteller sogenannter schlüsselfertiger Fabriken haben den Weltmarkt im Griff: die Unternehmen Applied Materials und Oerlikon Solar, von der sich Inventux ausstatten ließ. Daneben gibt es etliche Firmen, die ihre Anlagen selber entwickeln. Schon seit längerem kündigen die Hersteller an, auf Tandemzellen umsteigen zu wollen. In diesem Jahr scheinen die Pläne nun tatsächlich realisiert zu werden.

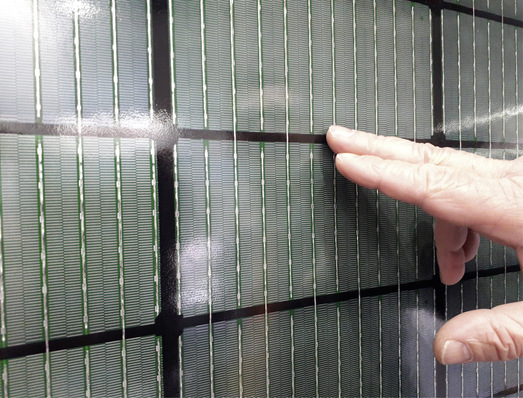

Dünnschichtmodule nutzen nur wenige Hundertstel Millimeter dünne Halbleiterschichten, um Sonnenlicht einzufangen und in Strom umzusetzen. Da Module mit einer einzigen amorph, also ungeordnet abgeschiedenen Siliziumschicht so niedrige Wirkungsgrade haben, ist mit ihnen kaum mehr ein Blumentopf zu gewinnen. Deshalb geht der Trend eindeutig zu mikromorphen Tandemzellen, in denen die amorphe Schicht durch eine mikrokristalline Unterzelle ergänzt wird. Dadurch steigt die Lichtausbeute, also der Wirkungsgrad. Das Problem bisher: Die mikrokristallinen Zellen werden zwar mit den gleichen Maschinen wie die amorphen Schichten abgeschieden. Es dauert aber viel länger und ist dadurch teurer, weil die Unterzelle etwa fünfmal dicker ist als die amorphe Oberzelle. Im Labor suchen die Ingenieure und Forscher deshalb fieberhaft nach neuen Lösungen, um den Prozess zu optimieren. Was an kleinen Laborzellen funktioniert, muss dann auch bei den großen Glasmodulen (Gen5: 5. Generation, 1,4 Quadratmeter) stimmen, unter den Qualitätsanforderungen der Massenproduktion.

Ringen um kleinste Details

Um die Kosten zu senken, ringen die Entwickler um jede Sekunde, jeden Mikrometer und jedes Prozent Wirkungsgrad. „Unsere Strategie ist es, mikrokristallines Silizium in einem Schnelldurchlaufprozess zu erzeugen“, sagt Johannes Meier, Forschungschef bei Oerlikon Solar. Die Fertigungslinien der Schweizer scheiden die hauchfeinen Siliziumschichten bei unter 200 Grad Celsius ab, in einer Plasmabox im Reaktor. Ein Überdruck in der Reaktorkammer vermeidet Verunreinigungen.

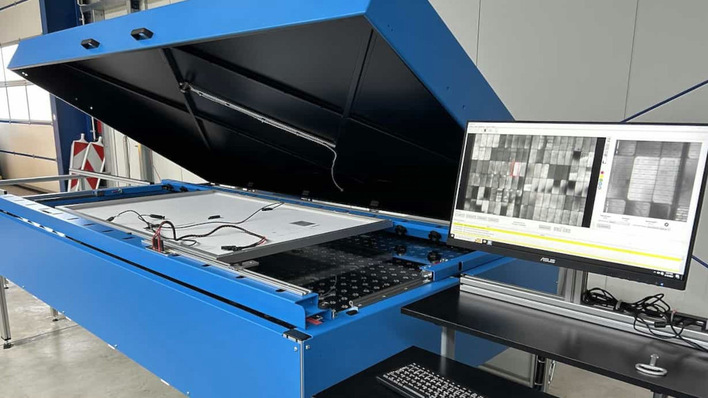

Bei Inventux hat Oerlikon Solar gezeigt, dass die industrielle Abscheidung von mikromorphen Zellen machbar ist, auf Modulen von 1,4 Quadratmetern (Gen5). Das beste Modul aus der Inventux-Linie schaffte 140 Watt. Das entspricht einem stabilisierten Wirkungsgrad von 9,1 Prozent. Da die Dünnschichtzellen in den ersten tausend Betriebsstunden bis zu ein Viertel ihrer Leistung verlieren (sogenannte Degradation, siehe Kasten), gibt man nicht den Wirkungsgrad und die Leistung an, die sie anfangs haben, sondern die Werte, bei denen sie sich später stabilisieren.

„Ich sehe noch Spielraum für Verbesserungen“, sagt Johannes Meier. Nach seinen Angaben erreichen kleinere Labormodule bereits mehr als zehn Prozent Wirkungsgrad. Meier deutet auch die weitere Marschrichtung des Schweizer Fabrikausstatters an: „In einer Tandemzelle könnte ein Interlayer die Lichtausbeute verbessern.“ Als Interlayer bezeichnet er eine Zwischenschicht zwischen der oberen, amorphen Zelle und der unteren, mikrokristallinen Schicht. Oerlikon Solar experimentiert mit Zinkoxid, auch als TCO bekannt, zwischen Glas und amorpher Schicht. TCO steht für die transparente leitfähige Schicht, die als obere Elektrode fungiert. Der Interlayer senkt die Lichtverluste am Übergang vom amorphen zum mikrokristallinen Silizium. Denn wie an jeder Grenzfläche treten dort unerwünschte Reflexionen auf. Tests zeigten, dass der Interlayer vor allem die Ausbeute der oberen Siliziumschicht verbessert. Offenbar wirkt er zugleich wie ein Spiegel, der einen Teil des Lichts auf die Oberzelle zurückwirft.

Pilotlinie in Erfurt

Auch bei Ersol Thin Film hat Oerlikon seine Hände im Spiel. Aus 1,4 Quadratmetern liefern die amorphen Ersol-Module bis zu 90 Watt. Seit 2008 läuft in Erfurt eine Pilotlinie für mikromorphe Tandemzellen. „Damit wollen wir diese Technologie zur Marktreife bringen“, bestätigt Firmenchef Christian Koitzsch. Schon im dritten Quartal sollen die ersten mikromorphen Module auf den Markt kommen. „Zurzeit testen wir Zellen mit 15 Quadratzentimetern, die bei 9,6 Prozent einen stabilen Wirkungsgrad erreichen. Wir wollen die Erkenntnisse noch 2009 auf Gen5 übertragen.“ Ersol paktiert mit Schott Solar, das im benachbarten Jena eine Fabrik für jährlich 33 Megawatt unterhält. Die amorphen Module sind einen Meter mal 60 Zentimeter groß. „Unsere mikromorphen Tandemmodule erzielen in Labortests einen stabilisierten Wirkungsgrad von neun Prozent“, berichtet Robert Kuba, Chef von Schott Solar. Auch Schott setzt auf Größe: „Demnächst bringen wir Gen5-Module mit 103 bis 105 Watt auf den Markt.“

Reinigung sehr teuer

Auch die Q-Cells-Tochter Sontor in Bitterfeld bereitet sich auf den Sprung ins große Geschäft mit mikromorphen Modulen vor. Im April wurde Sontor der Sunfilm AG in Großröhrsdorf eingegliedert, wo bereits Gen9-Module in der Pipeline warten. Sontor bringt eine Fertigungslinie für 1,8 Megawatt amorphe Module mit Fabrikanlagen von Applied Materials in die Ehe ein. In Kleinmodulen mit zehn Zentimetern Kantenlänge wurden mit mikromorphen Zellen Wirkungsgrade von 10,1 Prozent erreicht. Nun wird die Technologie auf Module von 1,684 Metern mal 1,056 Metern übertragen. Sie geben zwischen 105 und 110 Watt ab. Nach Angaben von Bernd Stannowski von Sontor liegt der stabilisierte Wirkungsgrad der besten Module bei 8,7 Prozent, im Durchschnitt bei 7,4 Prozent.

Bis 2012 sollen die Fertigungskosten der neuen Module außerdem um drei Viertel sinken. Stannowski hat nämlich ein weiteres Nadelöhr in der Produktion ausgemacht: Allein die Reinigungsprozesse fressen ein Fünftel der Durchlaufzeit eines Moduls. Zudem ist das Reinigungsmittel Stickstofftrifluorid (NF3) sehr teuer. Wird die Anlage nach der Reinigung der Kammern erneut angefahren, lagert sich Fluor in den Siliziumschichten ab, die Lichtausbeute der Module sinkt. Nicht nur an dieser Stelle ist viel Luft für Verbesserungen. „Die Abscheidungsrate des amorphen Siliziums und der mikrokristallinen Beschichtung wollen wir bis Jahresende um rund 50 Prozent steigern“, stellt Stannowski in Aussicht. Das Unternehmen strebt eine Produktionskapazität von 145 Megawatt an.

Japan voraus

Japanische Firmen produzieren übrigens schon seit längerem mikromorphe Tandemzellen. Mitsubishi stieg 2002 mit großen Glasmodulen aus amorphem Silizium ins Dünnschichtgeschäft ein. Die Fabrik in Isahaya (Nagasaki) liefert jährlich 21 Megawatt aus. Seit 2008 produziert das japanische Unternehmen auch großflächige Tandemmodule, insgesamt 40 Megawatt im Jahr. Ein zweite 40-Megawatt-Linie für mikromorphe Solarmodule ist im Bau. Auch Mitsubishis Solarexperte Yoshiaki Takeuchi und seine Gruppe wollen die Schnellabscheidung vor allem durch einer Veränderung der Erregerfrequenz im Silanplasma hochtreiben. Statt der üblichen Frequenz von 13,56 Megahertz erprobt Mitsubishi 60 oder 70 Megahertz. Auch bei Mitsubishi befindet sich die Technologie auf dem Sprung in die Gen5-Größe. „Auf Substraten von 1,4 Metern mal 1,1 Metern erreichen wir Abscheidungsraten von 2,6 Nanometern pro Sekunde“, bestätigt Takeuchi. „Aber die Homogenität der Schichten befriedigt uns noch nicht.“

In Fernost ist die Halbleiterindustrie außerordentlich stark, entsprechend groß ist das Know-how in der Massenfertigung. Solche Erfahrungen nutzt Sharp, denn der Solargigant ist zugleich der weltgrößte Hersteller von LCD-Bildschirmen. Bisher produziert Sharp mikromorphe Tandems mit 8,5 Prozent stabilisiertem Wirkungsgrad, auf etwas mehr als einem Quadratmeter Glas. Eine zweite Fertigungslinie in Katsuragi erlaubt nun Module mit 1,4 Quadratmetern Fläche. Sie leisten 128 Watt und haben einen Wirkungsgrad von neun Prozent. Eine neue Fabrik in Sakai in der Präfektur Osaka wird im März 2010 mit 480 Megawatt starten, der Ausbau auf ein Gigawatt ist geplant. Der Wirkungsgrad der dort gefertigten Module soll zehn Prozent übersteigen. Die Beschichtungstechnik für Solarzellen und LCD-Bildschirme ist weitgehend gleich. Die neue LCD-Fabrik verarbeitet Muttergläser von 8,7 Quadratmetern Fläche, 60 Prozent größer sind als die Gäser in der bisherigen Fabrik in Kameyama.

Kostenfaktor Größe

Wirkungsgrad hin oder her: Am Ende kommt es nur darauf an, was ein Watt Modulleistung kostet. Nach Aussagen des Ausrüsters Applied Materials gilt: Je größer die Module, desto geringer die Kosten. Diesen Weg beschreitet in Deutschland die Sunfilm AG, die in Großröhrsdorf bei Dresden die erste „Sun Fab“-Tandemfabrik aufbaut. Mit Hilfe der Anlagen von Applied Materials laufen dort in Kürze die ersten Glasmodule mit 5,7 Quadratmetern Fläche vom Band. Ende April wurde die Anlage nach Industriestandard zertifiziert. Die letzten Tests bestätigten Modulwirkungsgrade von acht Prozent. Sunfilm bietet Vollmodule, halbe und Viertelformate an. Ein Viertelmodul leistet bis 115 Watt, ein Vollmodul bis zu 450 Watt Spitzenleistung.

„Jetzt können wir große Stückzahlen produzieren“, sagt Sicco Westra, Entwicklungschef von Sunfilm. „Mit einer jährlichen Gesamtkapazität von 120 Megawatt aus dieser und einer zweiten Linie sind wir gut aufgestellt.“ Die zweite Linie soll noch 2009 an den Start gehen. Demnächst will Applied Materials diese Technologie auf Gen10-Module übertragen, die eine Fläche von 9,5 Quadratmetern haben. Stephan Wieder von Applied Materials ist sicher: „Mit etwas Zeit erreichen wir Wirkungsgrade von zehn Prozent. Mit unserem heutigen Wissensstand können wir die Kosten auf einen Dollar pro Watt senken.“ Diese Marke gilt als Schallgrenze auf dem Weg, die PV konkurrenzfähig mit Strom aus anderen Energieträgern zu machen.

Damit werden Dünnschichtmodule aus Silizium den Markt noch auf Jahre dominieren. Nach Analysen von Nanomarkets sollen sie 2011 immerhin noch 47 Prozent des Weltmarktes für solche Module abdecken. Gegenwärtig beträgt der weltweite Umsatz rund 1,3 Milliarden Dollar (etwa eine Milliarde Euro). Bis 2014 – so die amerikanischen Branchenbeobachter – werden es 4,1 Milliarden Dollar sein (drei Milliarden Euro).