Es ist heißer als im Stahlwerk. Mehr als 2.000 Grad Celsius herrschen in dem Ofen, in dem gleißende Lichtbögen den Quarzsand erhitzen. Quarz ist, chemisch gesehen, ein Oxid des Siliziums. Die enorme Hitze schlägt den Sauerstoff aus dem Molekül, der Fachmann spricht von thermischer Reduktion. Übrig bleibt industrielles Rohsilizium. Um die Lichtbögen zu erzeugen, bringen armstarke Kabel den Strom an die Öfen. Die Schmelze wird elektrisch aufgeheizt, denn Brenner aus Öl oder Gas können solche Temperaturen nicht erzeugen. Damit sind die Siliziumproduzenten in die Fußstapfen der Aluminiumindustrie getreten, des Stromfressers schlechthin.

Früher diente reines Silizium, das aus einem Teil dieses Rohsiliziums hergestellt wird, vor allem als Rohstoff für Mikrochips, kaum jemand sprach von nachhaltiger Fertigung. Heute nimmt die Solarwirtschaft einen großen Teil ab. Auch wenn die Solarzellen die aufgewendete Energie nach wenigen Jahren wieder eingespielt haben, muss die Verhüttung von Silizium grüner werden. Nicht nur aus Gründen des Images. Allein um konkurrenzfähig zu bleiben, arbeiten die Hersteller daran, den Einsatz von Energie und giftigen Chemikalien zu senken.

Die Energie für die metallurgischen Schmelzprozesse stammt aus Großkraftwerken. In den USA beispielsweise gruppieren sich die Alu-Hütten um Atommeiler, aber auch um die großen Wasserkraftwerke des Mittelwestens. In Deutschland stützen sich die Hersteller von Silizium auf den fossil-nuklearen Strommix der Energieversorger. Auf diese Weise steckt in jedem Solarmodul auch ein Körnchen Uran. Ökostrom scheint aus finanziellen Gründen bislang keine Alternative zu sein.

„Rund 30 Prozent der Kosten des Siliziums in Europa resultieren aus den Stromkosten“, sagt Robert Hartung, Vorstandssprecher von Centrotherm Photovoltaics in Blaubeuren. Centrotherm ist einer der großen Fabrikausstatter für die Herstellung von Solarsilizium und kristallinen Zellen. „Das ist ähnlich wie bei der Verhüttung von Aluminium. Wir gehen davon aus, dass künftig neue Siliziumfabriken dort gebaut werden, wo der Strom billig ist.“ Im Klartext: Die Siliziumfertigung wird ins Ausland abwandern, ebenso wie die Fertigung der Zellen. Und: Durch den Preisdruck auf das Silizium liegen Versuchung und Chance eng beieinander. Hartung nennt ein Beispiel: „Asia Silicon plant neue Kapazitäten in einer Region, in der Wasserkraft sehr billig zur Verfügung steht. Auf diese Weise bekommen Sie unschlagbare Kosten und die Fertigung ist beinahe kohlendioxidneutral möglich.“

Bisher sind chinesische Hersteller vor allem mit negativen Schlagzeilen in Erscheinung getreten. Beispielsweise als ein Unternehmen giftiges Siliziumtetrachlorid unter freiem Himmel entsorgte (siehe photovoltaik06/2008). Wasserkraft nutzt auch der norwegische Solarkonzern REC. Die Skandinavier bauen derzeit ihre Siliziumkapazitäten in Kanada aus und investieren über eine Milliarde Dollar. Auch dort bildet Wasserkraft die hauptsächliche Energiequelle.

Das Material gut ausnutzen

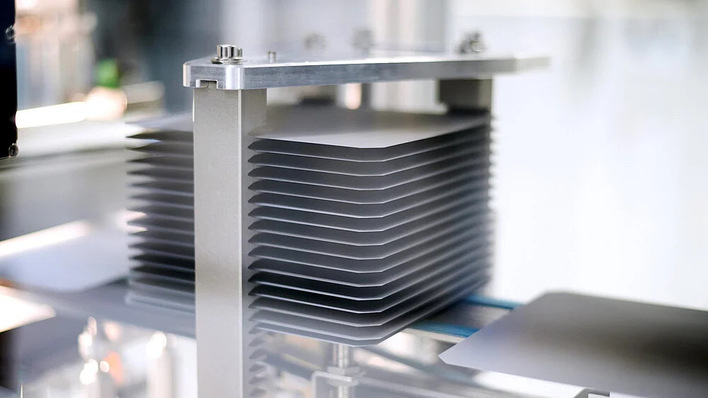

Der Stromverbrauch wird nicht zuletzt durch die Materialausbeute bei der Herstellung des Solarsiliziums bestimmt. Je schlechter sie ist, umso mehr Ausgangsmaterial muss gereinigt werden. Solarsilizium wird zu rund 80 Prozent mit dem Siemens-Verfahren hergestellt. Im Lichtbogenofen wird Quarzsand zu flüssigem Silizium aufgeschmolzen, das eine Reinheit von 99 Prozent aufweist. Um die Reinheit weiter zu verbessern, wird das Rohsilizium anschließend in einem chemischen Prozess mit Salzsäure zu Trichlorsilan umgesetzt. Dieses Prozessgas ist stark ätzend und schädlich für die Atemwege. Sein Einsatz ist aufgrund der notwendigen Sicherheitstechnik sehr teuer. Deshalb suchen die Ingenieure nach Wegen, die Effektivität der Prozesskette zu steigern. Dreh- und Angelpunkt ist die Ausbeute der chemischen Reaktion: Rund 82 Prozent des Rohsiliziums gehen in dem Prozessgas auf. Das ist zwar nicht schlecht, aber längst nicht das Ende der Fahnenstange. Denn anschließend wird das Gas destilliert, um Verunreinigungen von Aluminium, Eisen oder Kupfer zu entfernen. Mit Hilfe von Wasserstoff wird Trichlorsilan bei wiederum 1.000 bis 1.200 Grad Celsius an elektrisch beheizten Reinstsiliziumstäben zersetzt. Das Silizium wächst dann auf Stäben im Siemensreaktor auf. „In diesem Prozess wird das Trichlorsilan aber nur zu 16 Prozent ausgenutzt“, rechnet Robert Hartung vor. Auch Centrotherm bietet deshalb einen Konverter an, der effizienter arbeitet und bis zu 83 Prozent des ungenutzten Trichlorsilans ausnutzt.

Der Kostendruck steigt auch bei der Produktion der Wafer aus den Siliziumblöcken. Ein Knackpunkt sind die Siliziumverluste an den Sägen. „Zwar sind die Verluste beim Sägen der Waferscheiben in den vergangenen Jahren kontinuierlich gesunken“, analysiert Hartung. „Mit einem Sägedraht von 140 bis 160 Mikrometern Dicke und Waferscheiben von 160 bis 200 Mikrometern gehen aber noch immer 40 Prozent des Siliziums verloren.“

Bessere Wafersägen

Ungeachtet der fallenden Siliziumpreise sind den Herstellern diese Verluste ein Dorn im Auge, denn sie stecken zu viel Energie in den Prozess, um anschließend fast die Hälfte des Siliziums wegzuwerfen. Deshalb scheuen die Hersteller der Anlagentechnik kaum Kosten und Aufwand. Ein Beispiel: Vor Jahresfrist stellte Applied Materials die Drahtsäge „HCT MaxEdge“ vor. Nach Unternehmensangaben kann sie die Produktionskosten für kristalline Solarzellen um 14 Cent pro Watt senken. Sie soll nicht nur die Verluste reduzieren, sondern auch höhere Schnittgeschwindigkeiten erlauben.

Einige Hersteller wollen auf das Schneiden von Silizium lieber ganz verzichten und die richtige Form gleich aus dem flüssigen Silizium ziehen. So wird beim Edge-defined Film-fed Growth (EFG), auch Folienziehverfahren genannt, das flüssige Reinstsilizium aus einer elektrisch beheizten Grafitwanne in Form von achteckigen polykristallinen Röhren gezogen.

Sie werden sechs bis sieben Meter lang, die Röhre wächst rund einen Millimeter in der Sekunde. Die Kantenlänge beträgt zehn bis 12,5 Zentimeter; 280 Mikrometer sind sie dick. Ein Laser zerschneidet die Seiten in Siliziumplatten, aus denen anschließend die Wafer entstehen. Auf diese Weise wird das Ausgangsmaterial zu 80 Prozent ausgebeutet. Das EFG-Verfahren wurde von Wacker Schott Solar genutzt. Allerdings haben Wacker und Schott ihr Joint Venture im September 2009 aufgelöst und angekündigt, aus dieser Technologie auszusteigen.

Schott Solar hat aber noch ein anderes Eisen im Feuer. Das unterfränkische Unternehmen hat sich dem Forschungsprojekt IIAP am IMEC in Leuven in Belgien angeschlossen, in dem es um die industrielle Fertigung neuer Solarzellen geht. „Bis man 40 Mikrometer Zellendicke erreicht, werden aber noch einige Jahre vergehen“, schränkt Unternehmenssprecher Lars Waldmann ein. „Denn bisher gibt es dafür keine Technologie für die Fertigung oder Weiterverarbeitung. Ein Weg in der Forschung könnte sein, Wasserstoff in das Material einzutreiben und dann den Wafer abzufrieren oder abzusprengen.“

Forschen für die Zukunft

Im Forschungsprojekt IIAP untersuchen die Forscher verschiedene Möglichkeiten, die Zelldicke zu senken. Ein Beispiel sind epitaktisch gewachsene Schichten, die auf einem kostengünstigen Substrat aufgebracht werden. Das kann Glas oder verunreinigtes Silizium sein. Allerdings entscheidet das Substrat über das Kornwachstum der Halbleiterschicht, es gibt die Struktur der aufwachsenden Schichten vor. Bevor diese Technologie in die Massenproduktion Eingang findet, sind allerdings noch etliche Vorarbeiten zu leisten.

Evergreen Solar aus den USA nutzt das String-Ribbon-Verfahren, bei dem man die Wafer zwischen zwei Drähten direkt aus der Schmelze zieht. Hier entsteht ebenfalls weniger Abfall als bei dem herkömmlichen Verfahren über Ingots und Drahtsägen. Doch solche alternativen Verfahren haben sich bisher nicht in der Massenfertigung durchgesetzt, obwohl der Preiskampf auf dem Markt für Solarzellen dazu zwingt, ihre Produktion zu verschlanken und nach nachhaltigen Kriterien zu organisieren. Das Beispiel Wacker Schott zeigt: Künftig wird die Wertschöpfungskette stärker gegliedert. Spezialisierte Siliziumproduzenten beliefern die Zellhersteller und diese wiederum die Modulfabriken. Mischkonzerne wie Solarworld oder REC können nur aufgrund ihrer Größe überleben.

Das Tempo dieses Rennens ist enorm: So hat Schott Solar die Zellenfertigung in Alzenau innerhalb eines Jahres mehr als verdoppelt: „2008 haben wir 130 Megawatt kristalline Zellen gefertigt“, bestätigt Konzernsprecher Lars Waldmann. „2009 waren es rund 300 Megawatt.“ Dabei dürften zwischen 1.500 und 1.700 Tonnen chemische Hilfsstoffe zum Einsatz gekommen sein, also Säuren, Laugen und Salze. Mit ihnen werden die Wafer nach dem Sägen auf ihre Verarbeitungsdicke von 180 Mikrometer geätzt und die Oberfläche strukturiert.

Eine ätzende Angelegenheit

„Den Einsatz der Säuren zu verringern, ist einer unserer Schwerpunkte in der Zellfertigung“, erläutert Holger Hoppe, Konzernbeauftragter für das Umweltmanagement bei Schott Solar. Schott Solar will dieses Ziel durch längere Standzeit der Ätzbäder und die verringerte Konzentration in den Bädern erreichen. Auf diese Weise sinkt auch der Aufwand, um den Abfall zu neutralisieren. Denn erst wenn die Chemikalien nicht mehr reaktiv sind, darf man das Abwasser entsorgen. Polykristalline Wafer werden mit Salpeter- und Flusssäure geätzt. Bei monokristallinen Wafern setzt man alkalische Ätzmittel ein, wie Natriumhydroxid, Kalilauge. Als Reinigungsmittel dient Isopropanol. Wieder drückt das Problem der mangelnden Ausbeute: Denn beispielsweise die Ätzung der monokristallinen Wafer nutzt die giftige Lauge nur zu zwei Prozent aus. 98 Prozent gehen in die teure Nachbehandlung, sprich: Neutralisation und Filterung.

Das betrifft alle Hersteller gleichermaßen. Obwohl ein beträchtlicher Aufwand getrieben wird, um das Abwasser zu reinigen, finden sich darin noch immer Spuren von Kalium. In Bächen, Flüssen und Seen wirkt es als Dünger, lässt die Algen blühen und die Fische sterben. Auf diese Weise tritt die Photovoltaikbranche in die Fußstapfen der industriellen Landwirtschaft. Womit wir wieder beim grünen Image wären.

Kalium besser ausnutzen

Zurzeit entstehen die größten Kapazitäten für Solarzellen in Fernost. Taiwan hat sich innerhalb kurzer Zeit zu einer führenden Herstellernation entwickelt. Dort errichtet der Chemikalienzulieferer Linde derzeit eine Pilotanlage, in der die Abfälle der Kalilauge aufbereitet werden, um sie sofort in die Zellenfertigung zurückzuspeisen. „Im Recycling steckt ein hoher Wert“, meint Dean O'Connor, Chef der Solarsparte von Linde. Der größte wirtschaftliche Gewinn entsteht dadurch, dass die teure Nachbehandlung der giftigen Abwässer entfällt. Zahlen aus dem operativen Betrieb liegen noch nicht vor, sie werden Mitte des Jahres erwartet.

Linde macht vor, wo die Zulieferer ihre Chancen sehen: Mit nachhaltiger Prozesstechnik und intelligenten Lösungen wird die riesige Marktlücke gefüllt, die sich durch den Kostendruck und das grüne Image der Solarbranche öffnet. Denn die Solarindustrie muss eine Fülle von Hausaufgaben erledigen, um die ökologische Energiewende wirklich zu erreichen. Weitere Knackpunkte sind beispielsweise Phosphorsäure oder Phosphoroxychlorid, um die Siliziumwafer mit Phosphor zu dotieren. Borsäure, Dimethylbor und Diboran nutzt man zur Dotierung mit Bor. Die Antireflexschicht aus Siliziumnitrid entsteht durch die Vakuumabscheidung von Monosilan und Ammoniak oder durch das Aufsputtern von Silizium in einer Ammoniakatmosphäre.

Die Metallisierung der Frontkontakte und der Rückseitenkontakte erfordert Pasten aus Silber und Aluminium. Verglichen mit dem Stromverbrauch in der Siliziumproduktion, mit Trichlorsilan oder Kaliumlauge handelt es sich dabei um untergeordnete Probleme, einfach weil der Bedarf an diesen Stoffen viel geringer ist. Dennoch: Jeder Cent zählt und könnte sich als Zünglein an der Waage erweisen. Denn das Rennen um marktfähige Kosten hat erst begonnen.

Potenziale im Backend

Nur ein Viertel bis ein Fünftel der Wertschöpfung eines Solarmoduls stecken im sogenannten Backend, also den Prozessen, die der Zellenfertigung folgen: Verlötung der Zellenstrings, Laminierung, Rahmung und Qualitätskontrolle. Einige Modulhersteller haben schon vor Jahren begonnen, das Umweltmanagement auf höchster Konzernebene zu zentralisieren und einheitliche Standards für die Fertigung vorzugeben. Sie haben erkannt, was Franz Nieper von Aleo Solar bestätigt: „Es gibt einen Zusammenhang zwischen Wirtschaftlichkeit und Abfall.“ Das Werk von Aleo in Prenzlau verfügt über ein Umweltmanagement nach ISO 14001, „denn unsere Kunden fragen nach der Zertifizierung und den Umweltkriterien“, sagt Steve Pestel, Umweltbeauftragter von Aleo Solar, und will auch im Ausland mit gutem Vorbild vorangehen. „Für unser chinesisches Joint Venture sollen die gleichen Qualitäts- und Umweltkriterien wie für das Werk in Prenzlau gelten.“

Umweltschutz rechnet sich

Aleo hat die Produktion in Prenzlau in den vergangenen Jahren deutlich ausgebaut. 2003 startete das Unternehmen mit 15 Megawatt Modulleistung. Heute gehen jährlich zwischen 190 und 200 Megawatt von den Bändern, aus drei Werkhallen. Gefährliche Abfälle gibt es kaum, dafür aber clevere Möglichkeiten zu sparen. Die Kosten für die Entsorgung von Betriebs- und Putzmitteln holt man durch das Recycling von Wertstoffen rein: „2008 deckten die Gutschriften aus der Verwertung von Glas oder Verpackungen beinahe die Ausgaben für die Entsorgung anderer Abfälle wie Putztücher oder Altöl“, sagt Pestel. Aleo spürt jedem Cent nach, der gespart werden kann: „Unser Ziel ist es, pro Jahr fünf Prozent weniger Energie aufzuwenden, bezogen auf die Produktionsmenge.“ Pestel nennt ein Beispiel: „Die Kosten für Wasser und Abwasser sind grundsätzlich von Bedeutung.“

Im Prinzip wird bei Aleo Wasser nur für die Glaswäsche eingesetzt und könnte ohne Nachbehandlung in das kommunale Abwassernetz eingeleitet werden. „Für die Glaswäsche nutzen wir Wasser im Kreislauf, das einen Ionenfilter durchläuft und so wieder gereinigt wird. Wir benötigen daher weniger Wasser in der Produktion als unsere Mitarbeiter zum Duschen.“ In der Modulfertigung schlagen die Verpackungen, Reinigungsmittel und Folien zu Buche. Dazu kommen das Solarglas, das Aluminium für die Rahmen, die Stringer aus Kupfer und Flussmittel für die Lötautomaten. 2008 bestanden die Produktionsabfälle bei Aleo Solar zu 40 Prozent aus Verpackungsmaterial wie Kartonagen und Altpapier. 18 Prozent steuerten Klarfolien und Buntfolien aus Polyethylen bei. Klebereste und Säumabfälle aus den Laminatoren summierten sich auf rund 15 Prozent. Der Anteil von weißem Solarglas betrug rund zehn Prozent. Gebrochene Zellen gehen an die Lieferanten zurück, unter anderem Q-Cells und Bosch Solar.

Ein Schwerpunkt bei Aleo sind die Flussmittel für die Lötautomaten, in denen die Zellen zu Stringern verbunden werden. Dort kommen Butylazetat und Isopropanol zum Einsatz, mit drei bis vier Prozent festen Partikeln darin. Das eigentliche Lot ist eine Verbindung von Zinn und Blei. Sie durch bleifreie Flussmittel aus Kupfer, Zinn und Silber zu ersetzen, gestaltet sich schwierig, denn ohne Blei häufen sich die Lötfehler. Auch erweisen sich die Lötverbindungen nicht als ausreichend beständig. Auch Solon in Berlin forscht an diesem Problem. „Wir führen ein Gefahrstoffkataster, beispielsweise für das Flussmittel zum Löten in den Stringermaschinen. Es enthält Lösungsmittel, die gesundheitsschädliche Dämpfe freisetzen“, bestätigt Constantin Gerloff, Konzernbeauftragter für das Umweltmanagement bei Solon. „Unser Ziel ist es, jedes Jahr fünf Prozent weniger Gefahrstoffe – Menge sowie Anzahl – einzusetzen.“ Das Berliner Werk verbraucht am Tag weniger als 25 Liter Flussmittel. Das sind im Jahr rund 1.000 Liter. „Wir sehen Forschungsbedarf, um die Gefahrstoffe im Modul weiter zu verringern“, bestätigt Lars Podlowski, im Vorstand von Solon für die Technik zuständig. „Ein Beispiel sind die Rückseitenfolien. Sie sind halogenhaltig. Perspektivisch muss man sie ersetzen.“

FCKW aus Solarfolien

Halogene sind organische Verbindungen, die zum Beispiel Chlor oder Fluor beinhalten. Gelangen sie in die Umwelt, können sie schwere Schäden verursachen. Wie die Fluorchlorkohlenwasserstoffe (FCKW), die früher als Kühlmittel in Klimaanlagen und Kühlschränken zirkulierten, können Solarfolien mit Fluor- oder Chlorbestandteilen beim Recycling oder bei Bränden klimaschädliche Abgase verursachen. Ein anderes Problem: Die gängige Tedlar-Folie enthält Blei. Deshalb werden zunehmend bleifreie Backsheets aus hitzebeständigem Polyvinylbutyral (PVB) eingesetzt. Wohlgemerkt: Nicht Polyvinylchlorid (PVC), denn dann bestünde wieder das Halogenproblem. Bei den Laminatoren, die die Module einschweißen, geht es vor allem darum, den Energieeinsatz zu senken. Die Module bleiben dort bei 150 bis 200 Grad Celsius bis zu 20 Minuten unter Vakuum, damit sich die Folien verflüssigen können und die Luftblasen austreiben. Swiss Solar Systems rüstet die Laminatoren neuerdings mit Hybridheizplatten aus, in denen ein Ölfilm die Wärme von Heizschlaufen gleichmäßig über die Modulfläche verteilt. Das verbessert die Vernetzung der EVA-Folie. Auch wird die Abwärme der großen Laminatoren genutzt, um die Fabrikhallen zu heizen. Das erfordert jedoch große Wärmetauscher und wassergeführte Heizsysteme, die schon beim Bau der Fabrik geplant werden müssen.