Die neue Fertigungshalle von SMA im beschaulichen Kasseler Vorort Niestetal ist hell und großzügig geschnitten. Emsig gleiten die Bestückungsautomaten über die Leiterplatten, huschen Greifer hin und her, zischt Druckluft für die Schrauber. Mikroelektronik statt Schmelzöfen: Die Herstellung von Wechselrichtern ist ein grundsätzlich anderes Geschäft als die Solarzellen- oder Floatglasproduktion. In der Elektronikfertigung geht es darum, die Leiterplatten möglichst schnell und präzise zu bestücken. Alles dreht sich um elektronische Kontakte und Leistungsbaugruppen, eher Computern und Netzteilen vergleichbar.

Angesichts der boomenden Nachfrage bauen zahlreiche Hersteller ihre Fertigungen aus. „Bis Ende 2010 werden wir 1,5 Gigawatt ausliefern“, sagt Andreas Schlumberger, Sprecher von Kaco in Neckarsulm. „Das sind zwischen 50 und 60 Prozent mehr als 2009.“ SMA hat seine Lieferungen aufgestockt, und Kostal Solar hat die Produktion in Hagen erweitert. Ähnliches melden Sputnik, Fronius und die anderen Player in diesem Geschäft.

Neue Werke für die Umwelt

Eine gute Gelegenheit, die Effizienz der Fertigung zu erhöhen und gleichzeitig die Umwelt zu entlasten. „Die verarbeitende Industrie kann ihre Emissionen erheblich reduzieren“, sagt Kaco-Geschäftsführer Ralf Hofmann. „Nicht in der Schwerindustrie, aber in vergleichbaren Betrieben der verarbeitenden Industrie lassen sich mit einem Mix aus erneuerbaren Energien und Effizienzmaßnahmen erhebliche Einsparungen erzielen.“ Das haben Kaco und SMA im vergangenen Jahr wegweisend umgesetzt. Sie haben den Energiebedarf der Gebäude gesenkt und betreiben ihre Fabriken mit umweltverträglichem Strom. Gleichzeitig setzen sie auf Effizienzsteigerung und Nachhaltigkeit in der Produktion. SMA hat dafür von der Deutschen Energie-Agentur sogar einen Preis verliehen bekommen.

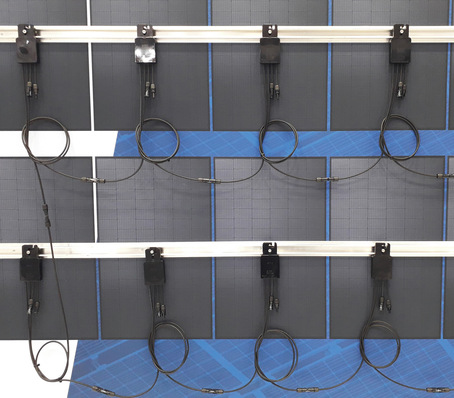

Bei SMA schiebt ein Mitarbeiter große Bänder an die Maschinen, die aussehen wie Filmrollen. „Darauf sind die Bauelemente angeordnet“, erläutert Firmensprecher Volker Wasgindt. „Die Rollen dienen als Magazine, aus denen sich die Automaten für die Bestückung selbst bedienen.“ Surface-Mounted-Device-Bestückung, kurz SMD, nennt sich die Technologie, bei denen die millimetergroßen Widerstände und Transistoren im Sekundentakt auf die Platine kommen. Bis zu 60 Bauteile pro Sekunde setzen die Automaten in vier Fertigungslinien auf die Leiterplatten.

Bis zu 1.700 Bauelemente stecken in jeder der Platinen, die automatisch übers Band und die Montagewagen laufen. Bei voller Auslastung gehen jeden Tag 4.000 Wechselrichter vom Band. Das neue Werk hat eine Kapazität von bis zu fünf Gigawatt im Jahr. Ein baugleiches Werk hat in Denver im US-Bundesstaat Colorado die Produktion aufgenommen.

Jeder Solarwechselrichter kleiner bis mittlerer Leistung besteht aus mindestens zwei Platinen mit der Leistungselektronik und einer Steuerplatine. In Kassel kommen die Platten vorgeätzt vom Zulieferer, das ist ein Vorteil für die Ökobilanz des Wechselrichterherstellers, denn er braucht sich mit Nassbänken und Chemie nicht selber zu belasten.

Kleben statt Löten

Vor dem SMD-Automaten fährt ein Lötpastendrucker über eine Lochschablone, die das Schaltbild auf die Platine wirft. Dann wird die Lötpaste durch die Löcher der Schablone auf die Platine gedrückt. Das Pastenmuster erlaubt die Bestückung kleiner Bauteile von beiden Seiten und in schnellem Durchlauf. Bei 217 Grad Celsius schmilzt die Lötpaste und kontaktiert die elektronischen Elemente. Das erledigt eine Dampfphasen-Lötmaschine, in der die Platine fünf Minuten verweilt.

Durchschnittlich alle 40 Sekunden kommt eine komplettierte Platine heraus. Größere Bauteile wie Wickelkondensatoren oder Spulen werden zunächst von Hand auf die Platine gesetzt. Sie werden an drei Millimeter langen Metallkontakten, sogenannten Pins, verlötet, die durch die Leiterplatte gesteckt werden. Dazu fährt ein Wellenlötbad von unten gegen die Platine und schwemmt bei 250 Grad Celsius das flüssige Lot gegen die Pins.

Lote ohne Blei

Das neue Werk verbraucht im Jahr rund vier Tonnen Lötzinn und Lötpasten. Gemäß der Richtlinie 2002/95/EG zur Verwendung bestimmter gefährlicher Stoffe (RoHS) dürfen Schwermetalle wie Blei nicht mehr in elektronischen Geräten verwendet werden. Für bleihaltige Lote in Wechselrichtern gilt eine Ausnahme. SMA fertigt bereits heute teilweise „grüne“ Produkte und hat Vorkehrungen getroffen, um in kurzer Zeit auf eine komplett bleifreie Fertigung umzustellen. Die SMD-Automaten erlauben den Mischbetrieb mit bleifreier und bleihaltiger Paste, je nach Platine. Die Wellenmaschine mit dem Lötbad hingegen kann nur linienweise bleifrei fahren. Um die grüne Fertigung konsequent umzusetzen, müssen auch die verzinnten Pins der größeren Bauteile bleifrei sein. Aufgrund des aktuellen Lieferengpasses in der Halbleiterindustrie sind Bauteile, die für eine bleifreie Fertigung benötigt werden, jedoch derzeit nicht in ausreichender Menge verfügbar.

Nach der Bestückung der Leiterplatten folgt die Endmontage der Wechselrichter. Seit sechs Jahren steckt die sensible Elektronik in stabilen Druckgussgehäusen aus Aluminium, in denen die Kühlrippen, Kabeldurchführungen und sämtliche Gewinde für die Verschraubung bereits vorgefertigt sind.

Das Alugehäuse verursacht je nach Wechselrichtertyp bis zu einem Viertel der Materialkosten, und das Metall an sich verbraucht bereits in der Herstellung sehr viel Strom. Eine wichtige Aufgabe ist es deshalb, die Geräte kleiner zu machen. Eine Stellschraube dafür ist eine Verbesserung des Wirkungsgrades. Je effizienter der Gleichstrom der Module in netzfähigen Wechselstrom umgesetzt wird, desto weniger Verlustwärme entsteht. Das ist entscheidend, denn das Gehäuse dient auch dazu, diese Wärme abzuleiten. Derzeit gelten 98 Prozent Wirkungsgrad als Standard. Bei einem höheren Wirkungsgrad würde auch die Wärmeentwicklung noch signifikant abnehmen und kleinere Geräte ermöglichen. Die Basis dafür sind elektrotechnische Weiterentwicklungen. Über 500 Ingenieure arbeiten daran bei SMA. „Wir brauchen dramatisch höhere Schaltfrequenzen, um die Induktivitäten und Kondensatoren systematisch zu miniaturisieren“, sagt Günther Cramer, Vorstandssprecher von SMA. „Allerdings benötigen wird dafür neue Leistungshalbleiter und Schaltkonzepte.“ Mittelfristig sieht Cramer die Entwicklung bei den Wechselrichtern ähnlich wie bei Laptops, sowohl beim Preis als auch bei der Baugröße: „Seit 1990 sind unsere Wechselrichter um 75 Prozent preiswerter geworden, bei steigender Funktionalität. Bis 2015 wollen wir die Kosten um weitere 50 Prozent senken und den Wirkungsgrad auf 99 Prozent erhöhen. Dazu nutzen wir die Skaleneffekte der Massenproduktion und vor allem technologische Innovationen.“

Verschwendung beim Gerätetest

Ein weiterer Knackpunkt der Fertigung sind die aufwändigen Gerätetests am Ende der Fertigung. Bei SMA wird jeder Wechselrichter auf Herz und Nieren getestet. Über 600 Prüfplätze stehen in dem neuen Werk für Sicherheits-, Funktions- und Leistungsprüfung zur Verfügung. Jeweils sechs Prüfplätze werden zeitgleich aus einem Schaltschrank mit Gleichstrom versorgt, um den Solargenerator zu simulieren. Der von den Umrichtern erzeugte Wechselstrom wird in das Netz zurückgespeist. Die Gesamtverluste während der Prüfung liegen bei rund zehn Prozent der umgewandelten Energie. SMA arbeitet an der Optimierung der Prüfroutinen, um den Energiebedarf im Testfeld zu senken. Schon heute wird die Energie, die während der Prüfung verloren geht, als Heizwärme für die Fabrik genutzt. Das Gleiche gilt für die Abwärme des Kompressors, der die Druckluft für die Werkzeuge und Hebevorrichtungen in der Produktion erzeugt. „Zusätzlich erreichen wir in der Elektronikfertigung durch die Übertragung der Abwärme aus der Hallenabluft an die Zuluft mittels eines Wärmetauschers eine Wärmerückgewinnung von 70 Prozent.“ Dadurch wird kostbare Energie eingespart und die Stromrechnung sinkt.

Umweltfreundlicher Energiemix

Dabei verzichten die beiden größten Wechselrichterhersteller auf Strom aus Kern- oder Kohlekraftwerken und setzen stattdessen auf einen eigenen Energiemix. Mehrere Werke beider Hersteller arbeiten heute sogar CO2-neutral. Kaco bezieht Ökostrom von EWS Schönau und Lichtblick, und über ihre 600-Kilowatt-Photovoltaikanlage speisen sie so viel Energie ins Netz ein, „dass wir an sonnigen Tagen ein Plusenergie-Unternehmen sind“, wie Sprecher Schlumberger sagt. „Dann erzeugen die Anlagen mehr Strom, als das Werk verbraucht.“ Zusätzliche Heizwärme und Strom werden durch ein Blockheizkraftwerk erzeugt, das Holzhackschnitzel verbrennt. Mit der neuen Firmenzentrale in Neckarsulm erhöhte Kaco die Kapazität seiner CO2-freien Produktion um 600 Megawatt auf insgesamt 1,1 Gigawatt.

CO2-neutrale Fertigung

Eine Studie über die Machbarkeit CO2-neutraler Fertigung war der Ursprung für das neue Werk von SMA. Erstellt wurde sie 2008 vom Kompetenznetzwerk Dezentrale Energietechnologien und dem Fachgebiet Umweltgerechte Produkte und Prozesse an der Universität Kassel. Danach wurde die Fabrik innerhalb von 18 Monaten umgesetzt. Auf dem Dach des Werkes in Niestetal ist eine Solaranlage mit einer Leistung von 1,1 Megawatt installiert. Ein mit Biogas betriebenes Blockheizkraftwerk erzeugt Heizwärme und Strom. Weitere Photovoltaik- und Windkraftanlagen werden derzeit in der Region noch zugebaut. Die Spitzenlasten in der Wärmeversorgung deckt zertifizierte Fernwärme aus einem nahe gelegenen Müllheizkraftwerk, die zu 98,5 Prozent aus Kraft-Wärme-Kopplung stammt. SMA-Chef Günther Cramer kommentiert: „Mit der CO2-neutralen Wechselrichterproduktion zeigen wir, dass eine hochmoderne Produktion im industriellen Maßstab bereits heute klimaneutral realisierbar ist.“ Derzeit läuft ein Energiemonitoring, um die Effizienz des Gebäudes weiter zu verbessern. Der Gedanke an Kostenersparnis und die Umwelt erstreckt sich auch über die Fertigung hinaus. Weil in den Wechselrichtern wertvolle Metalle und elektronische Bauelemente stecken, ist das Recycling wirtschaftlich interessant. Ohnehin schreibt die Altgeräte-Verordnung der EU vor, dass die Hersteller die Geräte zurücknehmen und verwerten müssen.

Wertvolles Altmaterial

SMA hat in Kassel ein Reparaturzentrum, alte Geräte werden beim Kunden in der Regel innerhalb eines Tages abgeholt. Neben den Metallgehäusen sind vor allem die Kabel und funktionsfähige Platinen für die Wiederverwertung interessant. Noch spannender wird die Sache bei den großen Zentralwechselrichtern für Solarparks. In ihnen stecken armdicke Stromschienen aus gediegenem Kupfer. Die großen Drosseln für die Oberwellen, Sinusfilter genannt, und die Transformatoren zum Anschluss an das Mittelspannungsnetz sind sehr teuer, ebenso die Leistungselektronik mit ihren speziellen Halbleiter-Bauelementen.

„Bei den großen Umrichtern bildet das Material den Löwenanteil der Kosten“, sagt Bodo Salz, Leiter des Fertigungszentrums von Emerson in Bad Honnef. Emerson ist seit November 2007 mit großen Wechselrichtern im Solargeschäft unterwegs, mit Leistungen von 350 Kilowatt bis 1,6 Megawatt. Das Unternehmen hat lange Erfahrung mit rückspeisefähigen Antriebswechselrichtern für Prüfstände, auf denen Automotoren oder Helikopter getestet werden. „Als Zulieferer der Automobilindustrie sind wir höchste Umweltstandards gewöhnt. Dort gibt es schon längere Zeit die Tendenz, möglichst grün zu fertigen und die alten Geräte wiederzuverwenden“, sagt Salz. Auch Kostal kommt aus der Automobilelektrik. Der Hersteller konzentriert sich auf kleinere Wechselrichter, kündigte für 2011 aber den neuen Piko 100 mit IGBT-Leistungselektronik an. „Die Rücknahme der Wechselrichter könnte beim Kunden ein Wettbewerbsvorteil sein“, sagt Markus Vetter von Kostal. „Aber wir brauchen eine einheitliche Lösung für die Branche.“ Er sieht diese Aufgabe beim Recyclingnetzwerk PV Cycle, das auch die Rücknahme der Solarmodule organisiert.